Wer Cost Engineering zu spät in der Designphase einbindet, verschwendet Geld

Stellen Sie sich vor, Sie sollen die Kosten eines Produkts senken, das bereits konstruiert, beschafft und freigegeben wurde. Nun sollen Änderungen erfolgen – ohne Zeitplanverzögerung oder Qualitätsverlust. Für viele Cost Engineers ist genau das Alltag.

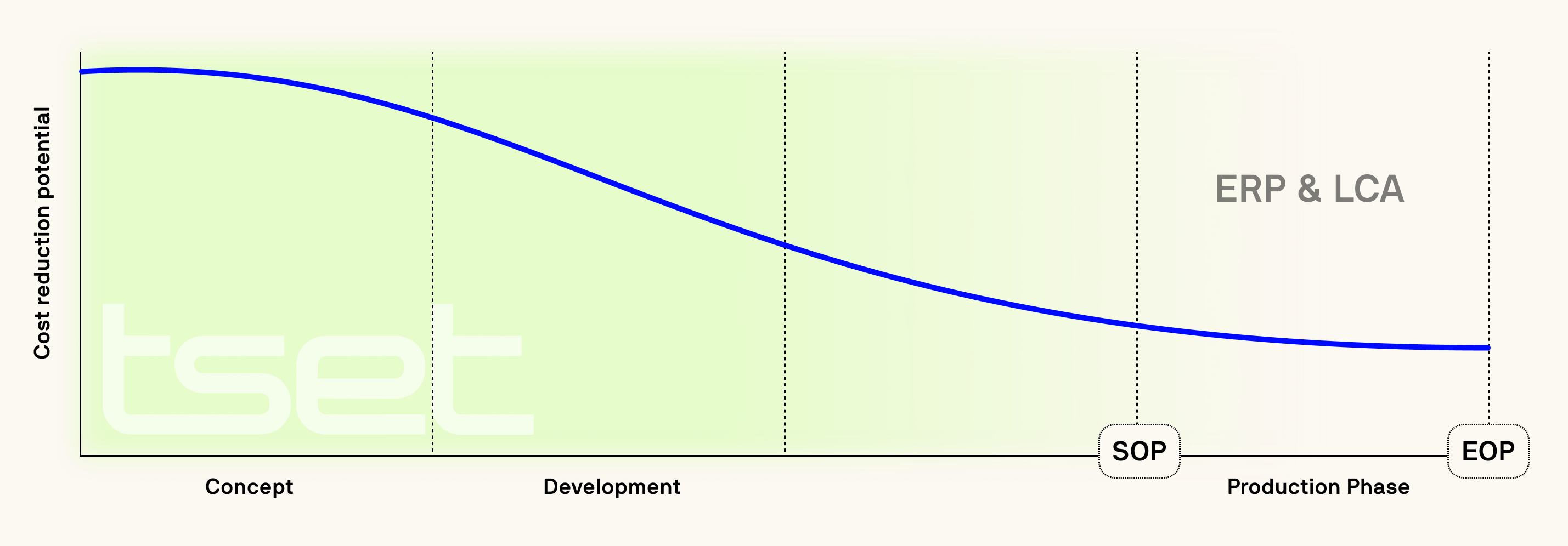

Das Hauptproblem ist das Timing. Ein Artikel der Harvard Business Review zeigt, dass bis zu 80 % der Produktkosten bereits festgelegt sind, wenn das Design abgeschlossen ist. Diese Zahl macht deutlich, wo Unternehmen ansetzen sollten. Doch in der Praxis werden Cost Engineers oft erst spät eingebunden – zu einem Zeitpunkt, an dem sich die meisten Einsparpotenziale bereits erschöpft haben.

Dieser reaktive Ansatz führt selten zu nennenswerten Einsparungen. Stattdessen werden Zeit, Budget und Ressourcen vergeudet. Die bessere Lösung: Kostenanalysen frühzeitig durchführen – mit einer Produktkosten-Software, die verlässliche Bewertungen bereits in frühen Entwicklungsphasen liefert. Wer Kostenfragen bereits im Designprozess berücksichtigt, schafft die Grundlage für eine effizientere und wirtschaftlichere Produktentwicklung.

Bei der Festlegung des Produktdesigns geht es um zentrale Entscheidungen – etwa darüber, welche Materialien selbst gefertigt oder zugekauft werden und wie einzelne Komponenten montiert werden. Wenn sich das Management ausschließlich auf bestehende Produktionsprozesse konzentriert, analysiert es nur ein Drittel der Gesamtkosten – den Anstrich, nicht das Fundament.

Was passiert, wenn Kostenentscheidungen nach dem Einfrieren des Designs getroffen werden?

Sobald ein Entwurf eingefroren ist, sind die meisten Kostenentscheidungen getroffen: Geometrie, Werkstoffe, Herstellungsverfahren und Lieferantenangebote sind festgelegt. Wenn zu diesem Zeitpunkt Kostensenkungen gefordert werden, kann dies nur durch kostspielige Änderungen geschehen.

Eine Studie über die Kosten von Konstruktionsänderungen hat ergeben, dass Änderungen in der Spätphase zwischen dem 5- und 100-fachen kosten können im Vergleich zu frühen Entwicklungsphasen. Eine einfache Designanpassung – wie das Hinzufügen einer strukturellen Rippe – kostet in der Konzeptphase nur etwa 500 € an CAD-Zeit. Die gleiche Änderung nach Werkzeugbau kann 50.000 € kosten und den Produktionsbeginn um Wochen verzögern.

Diese Arbeitsweise verschlingt Ressourcen und frustriert die Teams. Sie verstärkt auch die Wahrnehmung der Kosteningenieure als „Reparateure“ und nicht als strategische Mitwirkende an der Produktentwicklung.

Durch die frühzeitige Beeinflussung von Konstruktionsentscheidungen – einschließlich der Materialauswahl, der Teilegeometrie und der Fertigungswege – können Unternehmen Kosten senken, die Montage vereinfachen und die Nachhaltigkeit der Ergebnisse verbessern. Und das alles ohne Kompromisse in letzter Minute.

Tset unterstützt diesen Wandel mit Tools, die eine Design-to-Cost-Analyse während aktiver Entwicklungsgespräche ermöglichen.

Die hohen Kosten eines verpassten Timings: Warum frühzeitiger Input wichtig ist

Studien und Erfahrungen aus der Industrie zeigen, dass Kostensenkungen in der späten Phase in der Regel 30–50 % weniger effektiv sind als Optimierungen in der frühen Phase. Die begrenzte Flexibilität nach dem Einfrieren des Designs bedeutet, dass Kosteningenieure nur an den Rändern trimmen können, anstatt die Hauptfaktoren zu beeinflussen. Laut der Deloitte-Studie zur Kostentransparenz ermöglicht ein frühzeitiger Einblick in die Kostenstrukturen den Teams, Verbesserungsmöglichkeiten zu erkennen, wenn Änderungen weniger kostspielig und wirkungsvoller sind.

Der Grund ist einfach: Je weiter das Projekt fortschreitet, desto eingeschränkter sind die Optionen. Änderungen können in dieser Phase zu Verzögerungen, Werkzeugmehrkosten oder potenziellen Qualitätsproblemen führen. Im Gegensatz dazu bietet eine frühe Berücksichtigung der Kosten mehr Flexibilität. Anpassungen sind schneller, günstiger und weniger störend. Dieser proaktive Ansatz ermöglicht es Teams, informierte Entscheidungen zu treffen, statt auf Budgetüberschreitungen zu reagieren.

Die Produktkalkulationssoftware von Tset wurde speziell für diese Art der frühen, iterativen Kostenanalyse entwickelt und erlaubt es sowohl Entwicklungs- als auch Einkaufsteams, Alternativen zu simulieren, zu vergleichen und zu bewerten – lange vor dem Design-Freeze.

Kostenplanung in die Entwurfsphase integrieren – schneller, smarter, kollaborativer

Wenn die Vorteile einer frühzeitigen Einbeziehung von Kosteningenieuren so offensichtlich sind, warum werden sie dann oft erst spät hinzugezogen? Es gibt drei Haupthindernisse:

-

Mangel an zugänglichen Daten

-

Nicht zeitgemäße Tools wie Excel

-

Der Eindruck, dass Kostenschätzungen im Frühstadium zu komplex oder ungenau sind

Die Kostenabschätzung in der Konzeptphase ist oft geprägt von fehlender Datenbasis, ineffizienten Prozessen und hohem manuellem Aufwand. Das hält Teams davon ab, Cost Engineering frühzeitig einzubeziehen.

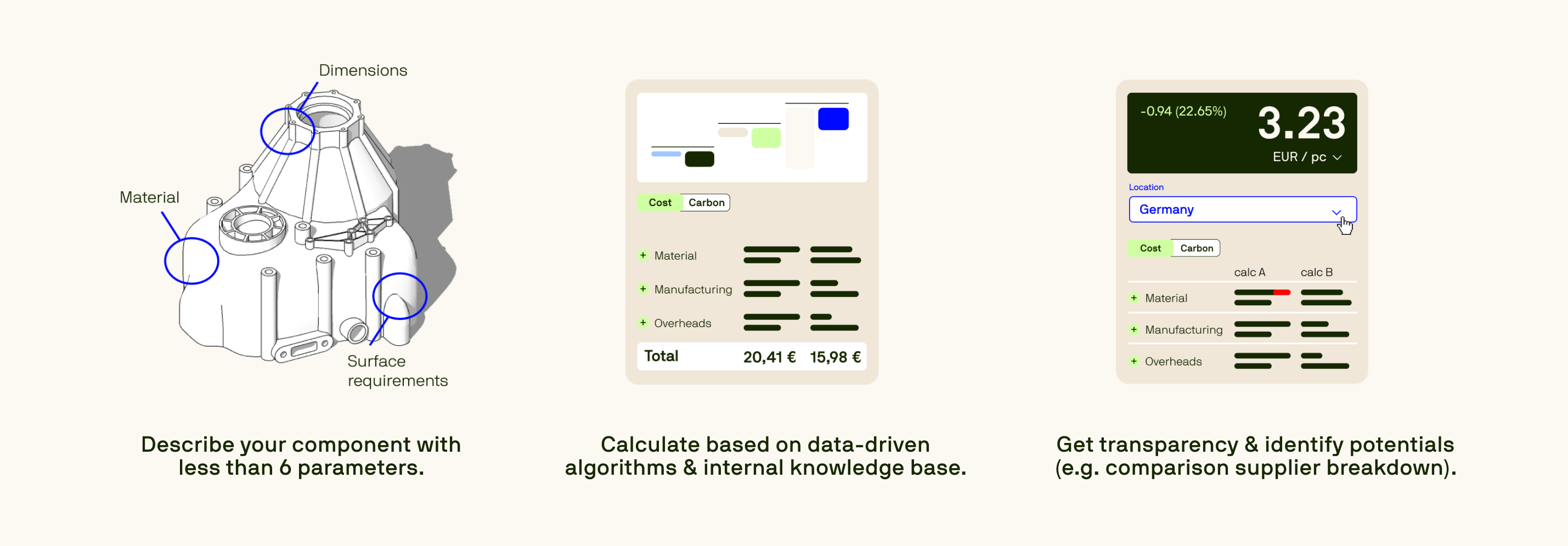

Die Cost-Engineering-Software von Tset beseitigt die typischen Hindernisse für das Cost-Engineering in der Frühphase, indem sie eine moderne, automatisierte und flexible Lösung bietet:

-

Bottom-up-Kalkulationen in Sekunden, unterstützt durch automatisierte Module und zentrale Wissensdatenbank

-

Simulation mehrerer Konstruktionsvarianten mit 3D-Modellen, Formen oder Komponentenfamilien – auch ohne vollständige Stückliste

-

Bewertung von Kostenauswirkungen direkt in Design-Reviews, um schnelle Entscheidungen in Entwicklung und Einkauf zu ermöglichen

-

Cloudbasierte Zusammenarbeit mit einheitlicher Kalkulationslogik und automatischer Versionskontrolle

-

Intuitive UI mit rollenbasiertem Zugriff, sodass auch Nicht-Expert*innen sicher an Kostenentscheidungen mitwirken können

-

Szenariosimulation in Echtzeit für schnellere Trade-offs und weniger Überraschungen

Tset ersetzt fragmentierte Tabellen durch ein spezialisiertes Kalkulationstool und befähigt Teams, fundierter und schneller zu handeln.

30% Kostensenkung durch frühzeitige Produktoptimierung

Lesen Sie unsere neue Fallstudie, um zu erfahren, wie die Implementierung von Tset in der entscheidenden Produktkonzeptphase die Kosteneffizienz maximierte und gleichzeitig alle Produktanforderungen erfüllte.

Kostenplanung neu denken: Von reaktiv zu proaktiv

Da Produkte komplexer und Entwicklungszyklen kürzer werden, ist früher Kosteninput entscheidend. Cost Engineers sind heute strategische Partner, die Einfluss auf Design, Einkauf und CO₂-Ziele nehmen. Wie die Harvard Business Review sagt: „Design ist eine strategische Aktivität – ob gewollt oder nicht.“ Tset begleitet diesen Wandel, indem es Teams mit den richtigen Tools ausstattet – für bessere, schlankere und nachhaltigere Entscheidungen.

Kosten gestalten statt nur bekämpfen

Durch den Einsatz von Produktkalkulationssoftware zu einem frühen Zeitpunkt im Entwicklungszyklus können Hersteller Einsparungen erzielen, die Markteinführung beschleunigen und sich an den CO₂-Zielen orientieren. Buchen Sie eine Demo, um zu sehen, wie Tset die frühzeitige Kalkulation und bessere Entscheidungen unterstützt.

1. Was ist Design-to-Cost in der Produktentwicklung?

Design-to-Cost (DTC) ist ein Kostenmanagement-Ansatz, bei dem die Kosten von Beginn der Produktentwicklung an als Konstruktionsbeschränkung betrachtet werden. Dadurch wird sichergestellt, dass Entscheidungen über Materialien, Geometrie und Fertigungsprozesse unter Berücksichtigung der Kostenauswirkungen getroffen werden. Dies hilft den Teams, ihre Preisvorgaben einzuhalten, ohne Kompromisse bei der Qualität oder Leistung einzugehen.

Die wichtigsten Vorteile von Design-to-Cost:

- Reduziert teure Änderungen in der Spätphase

- Unterstützt die funktionsübergreifende Zusammenarbeit

- Abstimmung von Kosten und Nachhaltigkeitszielen

- Ermöglicht frühzeitige Kompromissentscheidungen mithilfe von Kalkulationstools wie Tset

2. Warum ist die Produktkostenanalyse vor der Entwurfsphase am effektivsten?

Die Produktkostenanalyse ist vor der Entwurfsphase am effektivsten, da 70–80 % der Produktkosten in der Entwurfsphase festgelegt werden. Danach werden Änderungen kostspielig und störend. Eine frühzeitige Analyse ermöglicht es den Teams, die wichtigsten Kostentreiber zu beeinflussen, anstatt später zu reagieren.

3. Was passiert, wenn die Kostenplanung zu spät durchgeführt wird?

Eine späte Kostenplanung schränkt die Möglichkeiten ein und erhöht die Kosten. Studien zeigen, dass Änderungen, die nach dem Einfrieren des Entwurfs vorgenommen werden, 5–100-mal teurer sein können als bei einer früheren Durchführung. Dies führt häufig zu Verzögerungen, Qualitätsrisiken und verfehlten CO₂-Zielen.

Risiken einer späten Einbindung:

- Teure technische Änderungen

- Verzögerungen bei der Werkzeugherstellung

- Ineffiziente Beschaffung

- Reaktive Kostensenkungen anstelle von strategischem Design

4. Wie kann eine Produktkalkulationssoftware Entscheidungen in der Frühphase verbessern?

Produktkalkulationssoftware automatisiert und beschleunigt die frühe Kostenanalyse. Sie ermöglicht es Teams, die Kosten anhand von frühen 3D-Modellen und Teiledaten zu schätzen und zu vergleichen – noch vor der Fertigstellung des Entwurfs.

Mit Produktkalkulationstools wie Tset können Teams:

- Kostensimulationen in Echtzeit durchführen

- Materialien und Prozesse vergleichen

- Abteilungsübergreifend zusammenarbeiten

- Kostenaufschlüsselungen in Sekundenschnelle generieren

5. Was ist der Unterschied zwischen reaktiver und proaktiver Kostenoptimierung?

Reaktive Kostenoptimierung erfolgt nach dem Einfrieren des Entwurfs und bietet begrenzte Einsparungen bei höherem Risiko. Die proaktive Optimierung erfolgt zu einem frühen Zeitpunkt in der Entwicklung und ermöglicht es den Teams, die Konstruktionsentscheidungen zu beeinflussen, die Kosten effektiver zu senken und Verzögerungen zu vermeiden. Mit Cost-Engineering-Tools wie Tset führen proaktive Strategien zu klügeren Entscheidungen und besseren Resultaten.