Kalkulieren ohne vollständige Daten: Wie Cost Engineers trotz fehlender Eingaben präzise bleiben

Deutschlands Industrie beendete das Jahr 2024 mit einem nicht zu übersehenden Abschwung. Der HCOB Einkaufsmanagerindex für das verarbeitende Gewerbe fiel laut Reuters im Dezember auf 42,5 – der 18. Monat in Folge mit rückläufiger Aktivität. Die Produktion nahm ab, Auftragsbestände schrumpften und der Ausblick blieb getrübt. Gleichzeitig blieb der Energiemarkt in Europa volatil: Strom- und Gaspreise stiegen unvorhersehbar, und auch globale Rohstoffkosten schwankten wöchentlich.

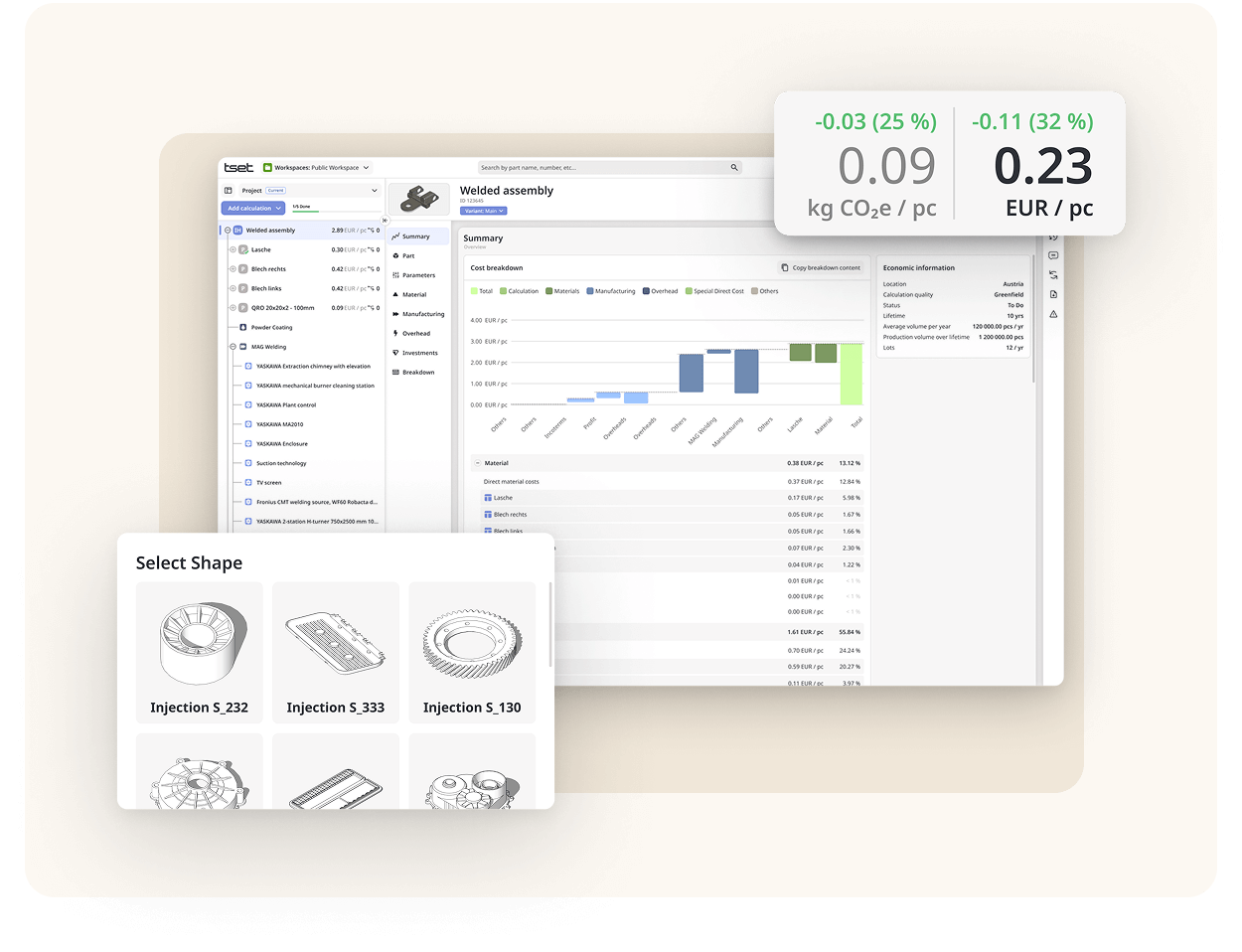

In diesem Umfeld benötigen Cost Engineers neue Wege, um bereits in frühen Projektphasen belastbare Kostenschätzungen zu liefern – auch bei fehlenden Daten. Produktkosten-Software schafft genau diese Struktur für Kalkulationen unter Unsicherheit und ermöglicht es Teams, schneller voranzukommen, ohne an Genauigkeit zu verlieren.

Der traditionelle Ansatz passt nicht mehr zur aktuellen Dynamik

Die aktuellen Störungen verändern nicht nur den Alltag in der Fertigung, sondern auch, wie Unternehmen Produkt- und Beschaffungsentscheidungen treffen. Laut dem KPMG Global Procurement Outlook 2024 nennen 83 % der Einkaufsverantwortlichen Inflation und volatile Rohstoffpreise als größte externe Herausforderung. Unter diesen Bedingungen wird es immer schwieriger, auf stabilen, bestätigten Eingabedaten zu kalkulieren.

Die Entwicklungszyklen verkürzen sich – besonders in der Automobil- und Investitionsgüterindustrie. Laut McKinsey werden über 60 % der Kostenentscheidungen getroffen, bevor Spezifikationen oder Lieferanten final feststehen. Cost Engineers sind somit früher im Prozess gefragt, arbeiten jedoch mit unvollständiger Sicht auf Design, Fertigung oder Lieferkette.

Traditionelle Kalkulationsansätze sind dieser Realität nicht gewachsen. Von Cost Engineers wird erwartet, frühe Entscheidungen mit Zahlen zu unterstützen, die auch in späteren Verhandlungen Bestand haben. Ohne geeignete Tools steigt das Risiko von Nacharbeit, Abstimmungsproblemen und Konflikten mit Lieferanten.

Immer mehr Unternehmen setzen deshalb auf simulationsbasierte Kalkulationen. Diese ermöglichen es, Modelle schrittweise zu verfeinern – mit klarer Struktur und nachvollziehbarem Verlauf. So können auch frühe Schätzungen reale Entscheidungen stützen.

Vom „Best Guess“ zur strukturierten Simulation

Die zentrale Frage ist nicht mehr, ob man auf perfekte Daten warten sollte, sondern wie man auf Basis des aktuellen Informationsstands fundierte Vergleiche anstellen kann. Genau hier liegt der Mehrwert spezialisierter Produktkosten-Software. Sie ermöglicht es, erste Modelle auf realistischen Annahmen aufzubauen und diese konsistent weiterzuentwickeln, sobald neue Informationen vorliegen.

Tset-Experte Jakob Etzel berichtet, dass viele Nutzer*innen bereits dann mit der Kalkulation beginnen, wenn nur 60 bis 70 % der Eingangsdaten vorliegen. Das klingt wenig – spiegelt aber die Geschwindigkeit heutiger Entscheidungen wider. Business Cases müssen bewertet, Sourcing-Strategien entwickelt und Produktkonzepte rückgekoppelt werden – unabhängig davon, ob schon alle Details vorliegen.

Was bedeutet „60–70 % der Daten“ konkret? Typischerweise gehören dazu:

-

Erste Geometrien

-

Erwartete Stückzahlen

-

Allgemeine Herstellungsverfahren (z. B. Gießen, Zerspanung)

Was fehlt: Lieferantenpreise, Logistikdetails oder Werkzeugkosten.

Mit einer sogenannten Greenfield-Simulation starten Teams in ein ideales Produktionsszenario mit Best-Practice-Daten zu Kosten und CO₂. Sobald interne Einschränkungen oder Lieferantenbedingungen bekannt sind, wird daraus ein Brownfield-Modell, das die realen Produktionsbedingungen abbildet.

KTM bringt Struktur in die Kalkulation mit Tset

Erfahren Sie, wie der Motorradhersteller KTM Excel durch Tset ersetzt hat – und damit R&D und Controlling auf eine gemeinsame Plattform gebracht hat. Dank vergleichbarer Greenfield- und Brownfield-Simulationen identifiziert KTM heute echtes Einsparpotenzial.

Schneller arbeiten – ohne Abstriche bei der Qualität

Mit dem richtigen, simulationsbasierten Ansatz lassen sich frühe Angebote nicht nur schneller, sondern auch qualitativ besser erstellen. Moderne Tools wie Tset sind genau darauf ausgerichtet. Sie ermöglichen es, ab Projektstart strukturierte Kalkulationen anzulegen – auch wenn sich Daten noch verändern. Cost Engineers können:

-

Frühe Modelle mit Templates realer Fertigungsprozesse aufbauen

-

Annahmen dokumentieren und damit Transparenz schaffen

-

Kalkulationen laufend mit besseren Daten aktualisieren

Sie brauchen keine perfekten Eingaben für eine brauchbare Kalkulation. Entscheidend ist, wie gut Sie Optionen vergleichen und die Auswirkungen Ihrer Annahmen verstehen.

Warum diese Methode auch unter Druck funktioniert

Simulationsbasierte Kalkulationen mit Tset bieten gegenüber Tabellenkalkulationen entscheidende Vorteile:

-

Vorgefertigte Module enthalten reale Prozesslogik (Zykluszeiten, Lohnkosten, Maschinenbelegung, Energieverbrauch)

-

Branchen-Benchmarkdaten füllen Lücken und können später durch konkrete Lieferantendaten ersetzt werden

-

Einheitliche Struktur sorgt für konsistente Modelle über Teams und Produkte hinweg

Rückverfolgbarkeit schafft Vertrauen

Was diesen Ansatz wirklich auszeichnet: lückenlose Nachvollziehbarkeit. In Tset wird jede Änderung, jede Annahme automatisch dokumentiert. So können Teams auch Monate nach Angebotsabgabe nachvollziehen:

-

Welche Annahmen getroffen wurden

-

Wie Material- und Prozesskosten berechnet wurden

-

Welche Datenbasis genutzt wurde

Diese Transparenz ist mit Excel oder Altsystemen kaum realisierbar – vor allem, wenn mehrere Abteilungen an der Kalkulation beteiligt sind.

Fazit

Die Industrie beschleunigt – die Anforderungen an Cost Engineers bleiben hoch. Es werden weiterhin transparente, belastbare Kostenschätzungen verlangt – nur eben früher im Prozess, oft bevor alle Daten vorliegen. Der Schlüssel liegt in strukturierten Annahmen, Szenarienvergleichen und kontinuierlicher Modellpflege. Mit Tools wie Tset kalkulieren Sie schnell, präzise und nachvollziehbar – selbst bei unvollständigen Daten.

Fehlende Daten bremsen Sie aus?

Wenn Ihr Team erst bei vollständigen Eingaben mit der Kalkulation beginnt, ist es Zeit für einen neuen Ansatz. Tset unterstützt Sie dabei, intelligenter zu kalkulieren, schneller zu simulieren und sicher zu entscheiden.